엔지니어링 플라스틱은 특수한 사용 환경에 맞춰 기능을 추가한 고성능 플라스틱이다. 랑세스의 엔지니어링 플라스틱 제품은 실제로 메르세데스-벤츠 GLE의 프론트 엔드 서포트, 아우디 A8의 뒷좌석 시트 쉘, BMW 모터사이클의 연료탱크 등의 부품에도 적용됐다.

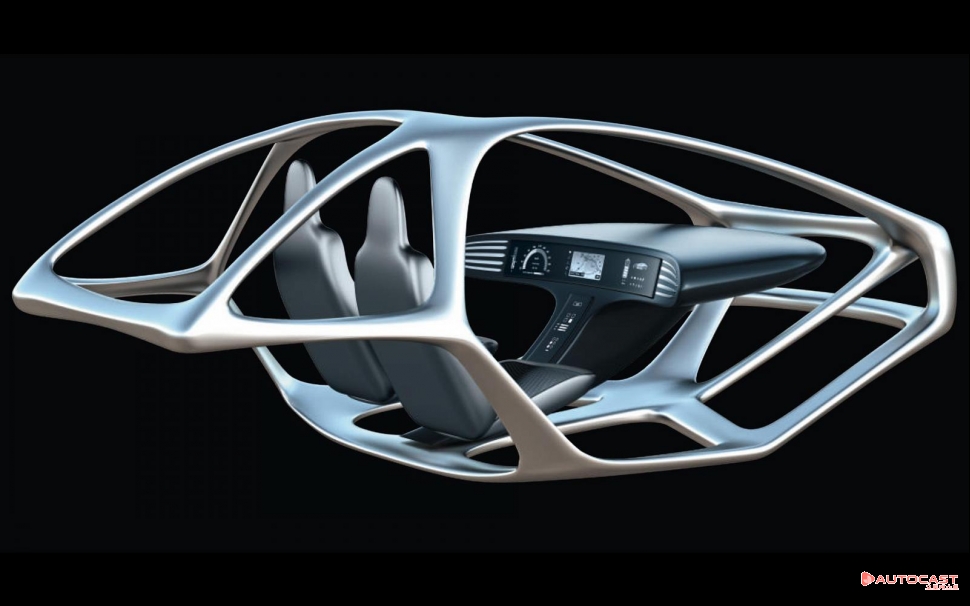

이처럼 엔지니어링 플라스틱이 자동차의 부품 소재로 각광받는 이유는 가공성이 뛰어나고 금속으로는 구현하기 어려운 기계적, 화학적 가공이 가능하기 때문이다. 동시에 설계 자유도가 높고 사출성형이 용이해 복잡한 부품 제작에도 유리하다.

랑세스의 엔지니어링 플라스틱은 자동차의 에어백 하우징, 차량 프론트 엔드 등 핵심 안전 부품으로까지 그 영역을 확대하고 있다. 랑세스는 나아가 미래 전기차를 위한 신소재 개발에도 박차를 가하고 있다. 고전압 배터리가 탑재돼 화재의 위험성을 최소화해야 하는 전기차에 열과 압력에 약한 플라스틱 부품을 적용하는 것은 풀기 어려운 과제였다. 하지만 엔지니어링 플라스틱은 일반적인 플라스틱과는 다른 특성을 갖춰 미래의 차 소재에 적합하다.

엔지니어링 플라스틱의 한 종류인 ‘폴리아미드(PA)’는 금속보다 가벼우면서도 동일한 수준의 강성과 내열성을 지닌다. 또한 마찰 마모성, 인장강도, 내화학성, 난연성이 우수하다. 폴리아미드가 전기차나 수소차의 경량화 소재로 적합한 이유다. 전기차량과 수소차량은 무게가 가벼워질수록 주행거리가 늘어나기 때문에 경량화는 핵심적인 기술이다.

엔지니어링 플라스틱은 앞으로 전기차 등 미래형 이동수단뿐만 아니라 전기 충전시설 같은 인프라에도 폭넓게 활용될 것이라고 랑세스는 밝혔다. 또, 전기차 충전 케이블 및 플러그와 같이 극심한 수준의 스트레스를 받는 제품의 소재로도 적합하다.

랑세스 관계자는 “엔지니어링 플라스틱은 금속 소재 대비 비용 상승이 거의 없거나 오히려 절감하기 때문에 자동차에서 잠재력이 무궁무진하다”라고 말했다.

cdyc37@autocast.kr